Procesos de Fabricación de Materiales

de Fibra de Vidrio

( pultrusión y moldeado manual).

Introducción

El desarrollo es un proceso cíclico en el que se resuelven problemas y necesidades, con estas soluciones llegan nuevos problemas y necesidades que resolver. El desarrollo de los materiales no es una excepción.

Ahora bien, el desarrollo de los plásticos reforzados con fibra de vidrio FRP (por sus siglas en inglés) trajo consigo la oportunidad de aprovechar esta tecnología en nuevos campos de la industria. Con esto en mente se crearon nuevos procesos de producción de piezas de FRP.

En un principio el desarrollo de plásticos reforzados solo era el moldeo manual sin embargo los procesos se han ido mejorando y así poco a poco este material se a convertido en un material muy demandado.

Cada método tiene sus ventajas y desventajas por eso es muy importante saber cómo se hace y que ventaja se obtiene de cada uno para poder elegir el método que satisface tus necesidades.

Pultrusión

Existe una gran variedad de procesos para la fabricación, en general, consiste en colocar el refuerzo impregnado con una resina termoestable en la forma y dirección requeridas para que se consigan unas determinadas características. Siempre, el compuesto final tendrá unas propiedades superiores a los componentes por separado.

La pultrusión es un proceso continuo, automático y de molde cerrado, especialmente diseñado para altos volúmenes de producción, en cuyo caso es económicamente muy rentable. Básicamente consiste en tirar de los refuerzos impregnados con resina y el correspondiente sistema catalítico, a través de un molde a alta temperatura, de tal manera que se produce el curado de la resina en su interior y se obtienen perfiles de sección constante con la geometría del molde. Los refuerzos son impregnados con la resina mediante un baño de resina situado a la entrada del molde o por inyección de ésta en el interior del molde.

Dentro de los métodos desarrollados están:

- Moldeo Manual

- RTM (Moldeo por transferencia de resina)

- HP-RTM (Modelo de transferencia de resina a alta presión).

- HP-CRTM (Compresión en alta presión RTM)

- RTM-Light

- INFUSIÓN

- ENROLLAMIENTO FILAMENTARIO

- PULTRUSIÓN

Moldeo Manual

El moldeo manual es el más antiguo de los procesos y todos provienen de este. Por su versatilidad y practicidad es el método más conocido.

Este es un proceso de molde abierto y consiste en la colocación ordenada de capas de resina y capas de refuerzo que se intercalan entre si y que al terminar el proceso de secado de la pieza da origen a una pieza integral de FRP.

Todos estos procesos tienen en común la necesidad de un molde, sin embargo, es la manera de colocar resina y fibra lo que los hace especiales.

En el moldeo manual la resina y la fibra se colocan de manera artesanal con instrumentos sencillos como lo son rodillos, brochas y espátulas.

- El molde se realiza a mano de madera o algún otro material la idea es obtener un molde barato, sobre el molde se coloca un desmoldante con la opción de dejar el acabado del molde o colocar una primera capa para un acabado liso sin las imperfecciones del molde.

- Se coloca una capa generosa de resina, procurando extenderla de manera uniforme de modo que tenga el mismo espesor y no existan partes sin resina sobre el molde.

- Encima de la capa de resina se coloca la capa de refuerzo de fibra de vidrio en alguna de sus presentaciones. Estas pueden ser colchoneta, que son una serie de fibras cortas sin orientación y discontinuas. O en petatillo, que es una pieza tejida de fibras largas y con orientación, en su mayoría perpendiculares entre sí. Se pueden orientar en el sentido con mayores solicitudes según los requerimientos del proyecto.

- Sobre esta se coloca una capa más de resina humectando por completo el refuerzo y preparando la superficie para la siguiente capa. Es muy importante ser cuidadoso al colocar la resina y colocar suficiente en toda el área del molde. De este modo se obtiene una pieza sin deficiencias por delaminaciones.

- El proceso se repite hasta obtener el espesor de proyecto. La ultima capa de refuerzo se debe cubrir con resina para darle toda la resistencia a la intemperie que la fibra de vidrio ofrece. Y de este modo curar la pieza por completo.

- Ahora se le debe permitir a la pieza realizar el proceso de curado para poder desmoldar y que no presente deformaciones.

- La ultima parte del proceso es quitar los excedentes y curar esas modificaciones finales.

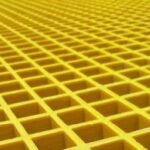

El más común de los usos es en la reparación de automóviles para restaurar las superficies de estos. Sin embargo, es ampliamente utilizado para obtener piezas que no estarán sometidas a grandes solicitudes como lo son tapas de registro, guardas, laminas, canalones y rejillas. En este proceso el porcentaje de refuerzo es de un 30-40%

Ventajas:

Es muy fácil de ejecutar

No requiere de maquinaria o equipo especial

Es barato

No requiere mínimo de piezas

Desventajas:

El resultado final depende de la pericia de la mano de obra.

El acomodo de las fibras no es perfecto y es limitado.

Se requieren mayores espesores por el porcentaje bajo de refuerzo.